Produktspezifikation

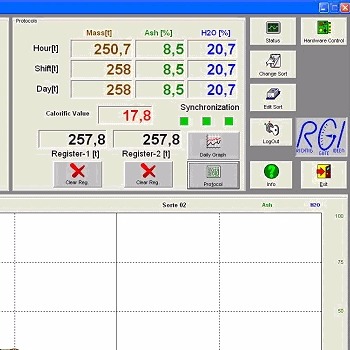

Software für die kontinuierliche Bestimmung von Asche in Kohle

Beschreibung

Diese Software ist Bestandteil eines komplettes Messystem zur Ermittlung und Berechnung des Aschegehaltes in Kohle bestehend aus zwei Messlinien mit jeweils einer Strahlungsquelle, den dazugehörigen Detektoren und einem Industrie-PC mit der Software ASH-MONITOR

ABS80

Container mit Strahlungsquelle

Edelstahlgehäuse, Abschirmung Blei

siehe auch >>>

AD50

Strahlendetektor für Aschemessung

Szintillator: NaJ/TI

siehe auch >>>

Messprinzip

Elektromagnetische Wellen wie Röntgen- oder Gammastrahlen werden auf unterschiedliche Weise im Material absorbiert.

Daher hängt es von der Energie der Strahlung und vom Material selbst ab, auf welche Weise sie absorbiert wird.

Hochenergetische Wellen und niedrige Atomzahlen werden entsprechend der Dichte (oder Schüttdichte) des Materials absorbiert.

Selbstverständlich ist die Absorption auch von der Schichtdicke abhängig, was bedeutet, dass die Absorption vom Gewicht des Materials abhängt, durch das die Strahlung hindurchgegangen ist (Das Gewicht nimmt zu, wenn der Weg länger wird oder wenn die Dichte höher wird).